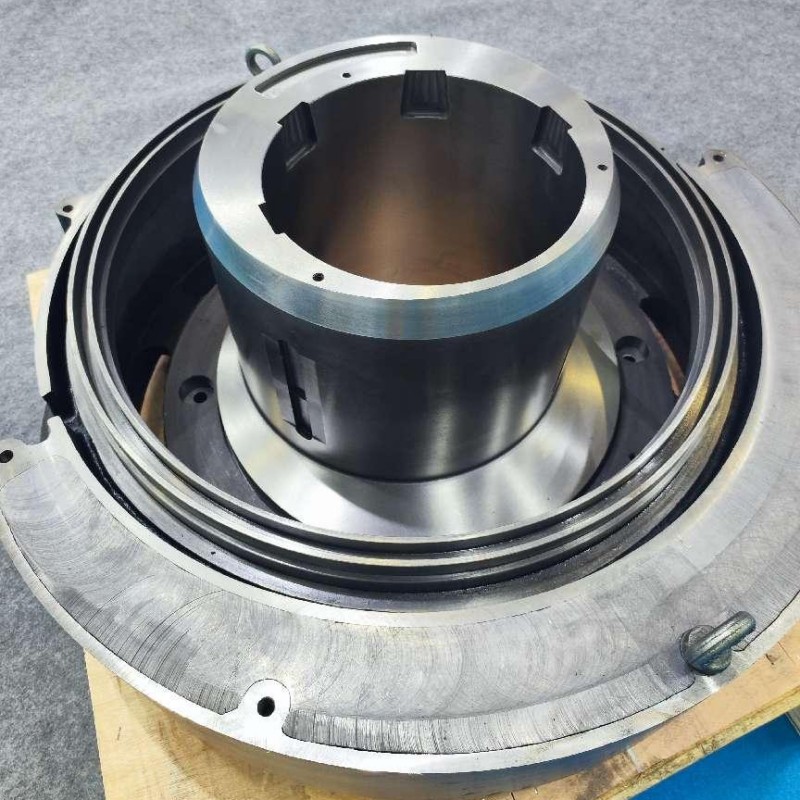

இடைவெளி சரிசெய்தல் அமைப்பின் முக்கிய பகுதியாக இருக்கும் கூம்பு நொறுக்கி சரிசெய்தல் கியர், தயாரிப்பு அளவைக் கட்டுப்படுத்த மேன்டில் மற்றும் குழிவான இடையே உள்ள நொறுக்கும் இடைவெளியை மாற்றியமைக்கிறது. அதன் செயல்பாடுகளில் இடைவெளி சரிசெய்தல் (சுழற்சியை செங்குத்து கிண்ண இயக்கமாக மாற்றுதல்), முறுக்கு பரிமாற்றம், சரிசெய்யப்பட்ட நிலைகளைப் பூட்டுதல் மற்றும் சுமை விநியோகம் ஆகியவை அடங்கும், இதற்கு அதிக வலிமை மற்றும் துல்லியமான பல் வடிவியல் தேவைப்படுகிறது. கட்டமைப்பு ரீதியாக, இது ஒரு கியர் ரிங் பாடி (அதிக வலிமை கொண்ட வார்ப்பு எஃகு ZG42CrMo), வெளிப்புற/உள் பற்கள் (தொகுதி 8–20), மவுண்டிங் ஃபிளேன்ஜ், விருப்ப திரிக்கப்பட்ட இடைமுகம், உயவு சேனல்கள் மற்றும் பூட்டுதல் அம்சங்களைக் கொண்ட ஒரு வளைய வடிவ கூறு ஆகும். உற்பத்தியில் மணல் வார்ப்பு (பொருள் தேர்வு, வடிவ தயாரிப்பு, வார்ப்பு, உருகுதல்/ஊற்றுதல், வெப்ப சிகிச்சை), இயந்திரமயமாக்கல் (கரடுமுரடான இயந்திரமயமாக்கல், பல் இயந்திரமயமாக்கல், நூல்/ஃபிளாஞ்ச் செயலாக்கம், உயவு சேனல்களை துளைத்தல்) மற்றும் மேற்பரப்பு சிகிச்சை (பல் கார்பரைசிங், எபோக்சி பூச்சு) ஆகியவை அடங்கும். தரக் கட்டுப்பாட்டில் பொருள் சோதனை (கலவை, இழுவிசை வலிமை), பரிமாண சோதனைகள் (சி.எம்.எம்., கியர் அளவீட்டு மையம்), கட்டமைப்பு சோதனை (யூடி, எம்.பி.டி.), இயந்திர செயல்திறன் சோதனை (கடினத்தன்மை, சுமை சோதனைகள்) மற்றும் செயல்பாட்டு சோதனை ஆகியவை அடங்கும். இவை நிலையான கூம்பு நொறுக்கி செயல்பாட்டிற்கான நம்பகமான, துல்லியமான இடைவெளி சரிசெய்தல்களை உறுதி செய்கின்றன.

கூம்பு நொறுக்கி எதிர் தண்டு புஷிங், எதிர் தண்டுக்கும் அதன் வீட்டுவசதிக்கும் இடையில் ஒரு முக்கியமான தாங்கி கூறு, சுமை ஆதரவு (ரேடியல் மற்றும் அச்சு சுமைகளைத் தாங்குதல்), உராய்வு குறைப்பு (500–1500 rpm (ஆர்பிஎம்) இல் ஆற்றல் இழப்பைக் குறைத்தல்), சீரமைப்பு பராமரிப்பு (செறிவை உறுதி செய்தல்) மற்றும் மாசுபாடு பாதுகாப்பு ஆகியவற்றில் செயல்படுகிறது. இதற்கு சிறந்த உடைகள் எதிர்ப்பு, குறைந்த உராய்வு மற்றும் பரிமாண நிலைத்தன்மை தேவைப்படுகிறது. கட்டமைப்பு ரீதியாக, இது ஒரு உருளை அல்லது விளிம்பு வடிவ ஸ்லீவ் ஆகும், இது ஒரு புஷிங் உடல் (ZCuSn10Pb1 போன்ற தாங்கி வெண்கலம், பாபிட் உலோகம் அல்லது எஃகு-பின்னணி கொண்ட பைமெட்டாலிக் பொருட்கள்), உள் தாங்கி மேற்பரப்பு (எண்ணெய் பள்ளங்களுடன் ரா0.8–1.6 μm), வெளிப்புற மேற்பரப்பு (வீட்டுடன் குறுக்கீடு பொருத்தம்), விருப்ப ஃபிளாஞ்ச், உயவு அம்சங்கள் (எண்ணெய் பள்ளங்கள் மற்றும் துளைகள்) மற்றும் விருப்ப உந்துதல் முகங்களைக் கொண்டுள்ளது. இதன் சுவர் தடிமன் 5–20 மிமீ வரை இருக்கும். வெண்கல புஷிங்ஸுக்கு, உற்பத்தி செயல்முறையில் பொருள் தேர்வு, வார்ப்பு (உருளை வடிவ புஷிங்ஸுக்கு மையவிலக்கு, சிக்கலான வடிவங்களுக்கு மணல் வார்ப்பு), வெப்ப சிகிச்சை (500–600°C இல் அனீலிங்) மற்றும் எந்திரம் (கரடுமுரடான மற்றும் பூச்சு எந்திரம், எண்ணெய் பள்ளம் எந்திரம்) ஆகியவை அடங்கும். பைமெட்டாலிக் புஷிங்ஸில் எஃகு ஷெல் தயாரிப்பு, தாங்கி அடுக்கு பயன்பாடு (சின்டரிங் அல்லது ரோல் பிணைப்பு) மற்றும் இறுதி எந்திரம் ஆகியவை அடங்கும். தரக் கட்டுப்பாடு என்பது பொருள் சோதனை (வேதியியல் கலவை மற்றும் கடினத்தன்மை), பரிமாண சோதனைகள் (சி.எம்.எம். மற்றும் வட்டத்தன்மை சோதனையாளர்), நுண் கட்டமைப்பு பகுப்பாய்வு, செயல்திறன் சோதனை (உராய்வு குணகம் மற்றும் தேய்மானம்) மற்றும் பொருத்தம் சோதனைகள் ஆகியவற்றை உள்ளடக்கியது. இவை கூம்பு நொறுக்கிகளில் திறமையான மின் பரிமாற்றத்திற்காக புஷிங் துல்லியம், தேய்மான எதிர்ப்பு மற்றும் குறைந்த உராய்வை வழங்குவதை உறுதி செய்கின்றன.

கவுண்டர் ஷாஃப்டை பிரதான இயக்கி அமைப்புடன் இணைக்கும் ஒரு முக்கியமான பவர் டிரான்ஸ்மிஷன் கூறு, கூம்பு நொறுக்கி கவுண்டர் ஷாஃப்ட் இணைப்பு, முறுக்கு பரிமாற்றம் (நசுக்கும் இயக்கத்தை இயக்க சுழற்சி சக்தியை மாற்றுதல்), தவறான சீரமைப்பு இழப்பீடு (சிறிய அச்சு, ரேடியல் அல்லது கோண தவறான சீரமைப்புகளுக்கு இடமளித்தல்), அதிர்வு தணிப்பு (சுமை மாற்றங்களிலிருந்து அதிர்ச்சியை உறிஞ்சுதல்) மற்றும் விருப்ப ஓவர்லோட் பாதுகாப்பு (ஷியர் பின்கள் அல்லது உராய்வு வட்டுகள் வழியாக) ஆகியவற்றில் முக்கிய பங்கு வகிக்கிறது. 500–1500 rpm (ஆர்பிஎம்) இல் செயல்படுவதற்கு இதற்கு அதிக முறுக்கு வலிமை, சோர்வு எதிர்ப்பு மற்றும் நெகிழ்வுத்தன்மை தேவைப்படுகிறது. கட்டமைப்பு ரீதியாக, இது ஒரு ஃபிளேன்ஜ்-வகை அல்லது ஸ்லீவ்-வகை அசெம்பிளி ஆகும், இது இணைப்பு மையங்கள் (கீவேஸ்/ஸ்ப்லைன்களுடன் கூடிய அதிக வலிமை கொண்ட வார்ப்பு அல்லது போலி எஃகு), ஒரு நெகிழ்வான உறுப்பு (ரப்பர்/எலாஸ்டோமர் டிஸ்க்குகள், கியர் பற்கள் அல்லது பின் மற்றும் புஷிங்), ஃபிளேன்ஜ் தகடுகள், ஃபாஸ்டென்சர்கள் மற்றும் விருப்பமான ஷியர் பின் துளைகளைக் கொண்டுள்ளது. இணைப்பு மையங்கள் வார்ப்பு மூலம் தயாரிக்கப்படுகின்றன: பொருள் தேர்வு (ZG35CrMo), வடிவ உருவாக்கம் (சுருக்கக் கொடுப்பனவுகளுடன்), மோல்டிங் (பிசின்-பிணைக்கப்பட்ட மணல் அச்சு), உருகுதல் மற்றும் ஊற்றுதல் (கட்டுப்படுத்தப்பட்ட வெப்பநிலை மற்றும் ஓட்ட விகிதம்), குளிர்வித்தல் மற்றும் குலுக்கல், மற்றும் வெப்ப சிகிச்சை (இயல்பாக்குதல் மற்றும் வெப்பநிலைப்படுத்துதல்). இயந்திரமயமாக்கல் மற்றும் உற்பத்தி செயல்பாட்டில் ஹப் இயந்திரமயமாக்கல் (கரடுமுரடான மற்றும் பூச்சு இயந்திரமயமாக்கல்), நெகிழ்வான கூறு உற்பத்தி (ரப்பர் கூறுகளுக்கான மோல்டிங், கியர்-வகை கூறுகளுக்கான கியர் வெட்டுதல்), ஃபிளேன்ஜ் தட்டு இயந்திரமயமாக்கல், அசெம்பிளி மற்றும் மேற்பரப்பு சிகிச்சை ஆகியவை அடங்கும். தரக் கட்டுப்பாட்டில் பொருள் சோதனை (வேதியியல் கலவை மற்றும் இழுவிசை வலிமை), பரிமாண துல்லியம் சோதனைகள் (சி.எம்.எம். மற்றும் பொருத்துதல் அளவீடுகள்), இயந்திர சொத்து சோதனை (கடினத்தன்மை மற்றும் முறுக்கு சோதனை), அழிவில்லாத சோதனை (எம்.பி.டி. மற்றும் யூடி), மற்றும் செயல்பாட்டு சோதனை (தவறான சீரமைப்பு மற்றும் ஓவர்லோட் சோதனை) ஆகியவை அடங்கும். இவை கவுண்டர்ஷாஃப்ட் இணைப்பு நம்பகமான மின் பரிமாற்றத்தையும் சுரங்க மற்றும் மொத்த செயலாக்கத்தில் நிலையான கூம்பு நொறுக்கி செயல்பாட்டையும் செயல்படுத்துவதை உறுதி செய்கிறது.

மேல் சட்டகத்தைச் சுற்றி அல்லது சரிசெய்தல் வளையம் மற்றும் அடித்தளத்திற்கு இடையில் நிறுவப்பட்ட ஒரு முக்கியமான பாதுகாப்பு மற்றும் இடையகக் கூறு, கூம்பு நொறுக்கி ஸ்பிரிங், முக்கியமாக ஓவர்லோட் பாதுகாப்பு (வெளிநாட்டு பொருட்களிலிருந்து சேதத்தைத் தடுக்க தாக்க ஆற்றலை உறிஞ்சுதல்), அதிர்வு தணிப்பு (சத்தத்தைக் குறைத்தல் மற்றும் கூறு ஆயுளை நீட்டித்தல்), மீட்டமைப்பு விசையை வழங்குதல் (ஓவர்லோடிற்குப் பிறகு நிலைகளை மீட்டமைத்தல்) மற்றும் முன் ஏற்றத்தைப் பயன்படுத்துதல் (நிலையான செயல்பாட்டைப் பராமரித்தல்) ஆகியவற்றில் செயல்படுகிறது. இதற்கு அதிக சோர்வு எதிர்ப்பு, மீள் வரம்பு மற்றும் அரிப்பு எதிர்ப்பு தேவைப்படுகிறது, இறுதி அமுக்க வலிமை முன் ஏற்றத்தில் 50–80% கீழ் இயங்குகிறது. கட்டமைப்பு ரீதியாக, இது ஒரு ஸ்பிரிங் சுருள் (60Si2MnA போன்ற உயர்-கார்பன் ஸ்பிரிங் எஃகு கம்பி, 20–80 மிமீ விட்டம்), முனை முகங்கள் (நிலைத்தன்மைக்கு தரை தட்டையானது), ஸ்பிரிங் விட்டம் (ஒற்றைப்படை 150–500 மிமீ, ஐடி, 20–100 மிமீ சுருதியுடன்), விருப்ப கொக்கிகள்/இணைப்புகள் மற்றும் மேற்பரப்பு பூச்சு (துத்தநாக முலாம், எபோக்சி போன்றவை) ஆகியவற்றைக் கொண்ட ஒரு ஹெலிகல் கம்ப்ரஷன் ஸ்பிரிங் ஆகும். இதன் வடிவமைப்பு பெரிய நொறுக்கிகளுக்கு 50–200 கே.என்./மிமீ ஸ்பிரிங் வீதத்தைக் கொண்டுள்ளது. உற்பத்தி செயல்முறை (கம்பி உருவாக்கம், வார்ப்பு இல்லை) பொருள் தேர்வு மற்றும் தயாரிப்பு (உயர்-கார்பன் ஸ்பிரிங் எஃகு கம்பியை ஆய்வு செய்தல் மற்றும் நேராக்குதல்), சுருள் (சுருதி, விட்டம் மற்றும் சுருள் எண்ணைக் கட்டுப்படுத்த சிஎன்சி இயந்திரங்களைப் பயன்படுத்துதல்), வெப்ப சிகிச்சை (மனித உரிமைகள் ஆணையம் 45–50 கடினத்தன்மையை அடைய தணித்தல் மற்றும் வெப்பநிலைப்படுத்துதல்) மற்றும் இறுதி செயலாக்கம் (முனைகளை தட்டையாகவும், டிபரரிங் செய்யவும்) ஆகியவை அடங்கும். பல-ஸ்பிரிங் அமைப்புகளுக்கு, அசெம்பிளி என்பது தேர்வு/பொருத்துதல், மவுண்டிங் பிளேட் நிறுவல் மற்றும் முன் ஏற்றுதல் அமைப்பு ஆகியவற்றை உள்ளடக்கியது. தரக் கட்டுப்பாடு என்பது பொருள் சோதனை (வேதியியல் கலவை மற்றும் இழுவிசை வலிமை), பரிமாண சோதனைகள் (சுருள் அளவுருக்கள் மற்றும் ஸ்பிரிங் வீத சோதனைக்கான சி.எம்.எம்.), இயந்திர சொத்து சோதனை (கடினத்தன்மை மற்றும் சோர்வு சோதனை), அழிவில்லாத சோதனை (குறைபாடுகளுக்கான எம்.பி.டி. மற்றும் யூடி) மற்றும் அரிப்பு எதிர்ப்பு சோதனை (உப்பு தெளிப்பு சோதனை) ஆகியவற்றை உள்ளடக்கியது. இவை ஸ்பிரிங் அதிக சுமையிலிருந்து நம்பத்தகுந்த முறையில் பாதுகாப்பதையும் அதிர்வுகளைக் குறைப்பதையும், கடுமையான சூழல்களில் நிலையான நொறுக்கி செயல்பாட்டைப் பராமரிப்பதையும் உறுதி செய்கின்றன.

இந்த ஆய்வறிக்கை கூம்பு நொறுக்கிகளின் பாதுகாப்பு சிலிண்டரை (வெளியீட்டு சிலிண்டர்) விவரிக்கிறது, இது ஹைட்ராலிக் எண்ணெய் வெளியீடு மற்றும் மீட்டமைவு மூலம் நகரும் கூம்பை இடமாற்றம் செய்வதன் மூலம் உபகரணங்களை அதிக சுமைகளிலிருந்து பாதுகாக்கும் ஒரு முக்கிய பாதுகாப்பு கூறு ஆகும். இது அதன் கலவை (சிலிண்டர் உடல், பிஸ்டன், சீலிங் அசெம்பிளி, முதலியன) மற்றும் அமைப்பை விரிவாகக் கூறுகிறது, பின்னர் வார்ப்பு செயல்முறை (பொருள் அயனி, அச்சு தயாரித்தல், உருகுதல், வெப்ப சிகிச்சை, ஆய்வு), இயந்திர செயல்முறை (கரடுமுரடான/பூச்சு இயந்திரம், மேற்பரப்பு சிகிச்சை, அசெம்பிளி) மற்றும் தரக் கட்டுப்பாட்டு நடவடிக்கைகள் (மூலப்பொருள், இயந்திர துல்லியம், ஹைட்ராலிக் செயல்திறன், சோர்வு ஆயுள் மற்றும் தொழிற்சாலை ஆய்வுகள்) ஆகியவற்றை கோடிட்டுக் காட்டுகிறது. பாதுகாப்பு சிலிண்டரின் வடிவமைப்பு, கைவினைத்திறன் மற்றும் தரக் கட்டுப்பாடு அதன் நம்பகமான செயல்பாட்டிற்கும் நொறுக்கியின் நீண்ட ஆயுளுக்கும் மிக முக்கியமானவை.