நன்மைகள் மற்றும் அம்சங்கள்: 1. அரைக்கும் அமைப்பின் செயல்முறை ஓட்டத்தில் உயர் அழுத்த ரோலர் ஆலையைப் பயன்படுத்துவது முழு அமைப்பின் உற்பத்தித் திறனையும் 20% முதல் 30% வரை மேம்படுத்தலாம். அதே நேரத்தில், பாரம்பரிய அரைக்கும் முறையுடன் ஒப்பிடும்போது அரைக்கும் அமைப்பின் மொத்த மின் நுகர்வு 25 முதல் 50% வரை குறைக்கப்படலாம்; 2. இந்த தயாரிப்பு சீல் செய்யப்பட்ட ரோலர் கவர் பொருத்தப்பட்டுள்ளது, இது தீங்கு விளைவிக்கும் தூசியின் பரவலை கண்டிப்பாக கட்டுப்படுத்தி சிறந்த உற்பத்தி சூழலை உருவாக்கும்; 3. சிறிய அமைப்பு, சிறிய தடம், அதிக நம்பகத்தன்மை மற்றும் இயக்க விகிதம் சுமார் 95% ஐ எட்டும்; 4. இந்த தயாரிப்பு குறைந்த ஆற்றல் நுகர்வு மற்றும் குறைந்த மாசுபாட்டைக் கொண்டுள்ளது, மேலும் இது ஆற்றல் பாதுகாப்பு, உமிழ்வு குறைப்பு, குறைந்த கார்பன் மற்றும் சுற்றுச்சூழல் பாதுகாப்புக்கு பதிலளிக்கும் ஒரு தயாரிப்புத் தொடராகும்;

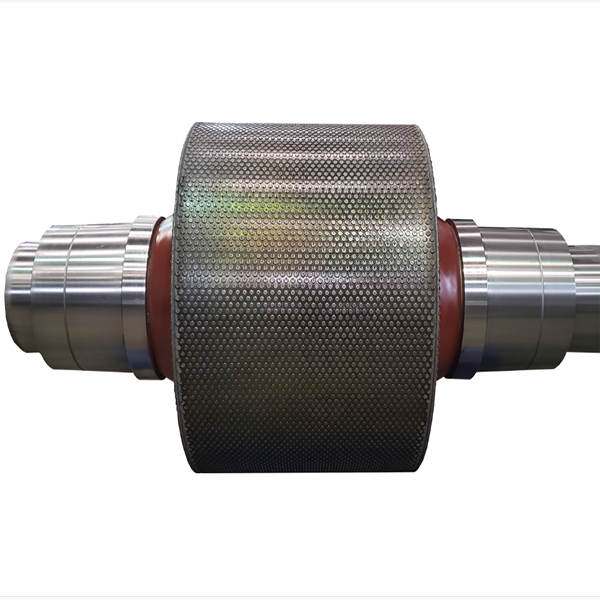

அவர்களின் நிறுவனத்தின் HPGR எங்களால் வழங்கப்படுகிறது. விநியோக ஆண்டுகள் முறையே 2015 மற்றும் 2018 ஆகும். இந்த நிறுவனம் சீனாவில் மிகவும் சக்திவாய்ந்த பெரிய அளவிலான நிறுவனமாகும். இது ஒரு செப்பு சுரங்க நிறுவனத்திற்கு சொந்தமானது மற்றும் முக்கியமாக காப்பர் ஆக்சைடை உற்பத்தி செய்கிறது. இரண்டு ஆண்டுகளில் மொத்தம் 8 HPGR முழு இயந்திரங்களை (ஸ்டுட்கள், டயர் மற்றும் மெயின் ஷாஃப்ட் உட்பட) இரண்டு முறை வழங்கினோம். அவற்றின் முழுமையான உபகரணங்கள் முக்கியமாக காப்பர் ஆக்சைடை நசுக்கப் பயன்படுகின்றன.

திரையிடல் உபகரணங்களில் ஒரு முக்கிய அங்கமான அதிர்வுத் திரைகள் கம்பி வலை, மொத்தப் பொருட்களை (தாது, திரட்டு, முதலியன) துகள் அளவின் அடிப்படையில் அதிர்வு வழியாக வகைப்படுத்துகிறது, இதன் செயல்திறன் 85–95% ஆகும். இது உயர் அதிர்வெண் அதிர்வு (800–3000 rpm (ஆர்பிஎம்)) மற்றும் சிராய்ப்பைத் தாங்கும், அதிக இழுவிசை வலிமை மற்றும் உடைகள் எதிர்ப்பு தேவைப்படுகிறது. வார்ப்/வெஃப்ட் கம்பிகள் (பொருட்கள்: உயர்-கார்பன் எஃகு, துருப்பிடிக்காத எஃகு), கண்ணி திறப்புகள் (0.1–100 மிமீ, சதுரம்/செவ்வகம்/அறுகோண) மற்றும் விளிம்பு வலுவூட்டல் ஆகியவற்றால் ஆனது, இது கட்டமைப்பு வகைகளைக் கொண்டுள்ளது: நெய்த (வெற்று/ட்வில்/டச்சு நெசவுகள்), பற்றவைக்கப்பட்ட (கடினமான பற்றவைக்கப்பட்ட குறுக்குவெட்டுகள்), மற்றும் துளையிடப்பட்ட தட்டு (குத்திய எஃகு தகடுகள்). உற்பத்தி செயல்முறைகள் வகையைப் பொறுத்து மாறுபடும்: நெய்த கண்ணி கம்பி வரைதல், நேராக்குதல், நெசவு செய்தல் மற்றும் விளிம்பு சிகிச்சை ஆகியவற்றை உள்ளடக்கியது; வெல்டட் கண்ணி கம்பி தயாரிப்பு, கட்ட சீரமைப்பு, எதிர்ப்பு வெல்டிங் மற்றும் மேற்பரப்பு சிகிச்சையைப் பயன்படுத்துகிறது; துளையிடப்பட்ட கண்ணிக்கு தட்டு வெட்டுதல், குத்துதல் மற்றும் பர்ரிங் தேவைப்படுகிறது. முடித்தலில் கால்வனைசிங், பாலிஷ் செய்தல் அல்லது பூச்சு ஆகியவை அடங்கும். தரக் கட்டுப்பாடு என்பது பொருள் சோதனை (இழுவிசை வலிமை, கலவை), பரிமாண சோதனைகள் (திறப்பு அளவு, தட்டையானது), கட்டமைப்பு சோதனைகள் (வெல்ட் வலிமை, சிராய்ப்பு எதிர்ப்பு) மற்றும் செயல்திறன் சரிபார்ப்பு (திரையிடல் திறன், அதிர்வு சோர்வு) ஆகியவற்றை உள்ளடக்கியது. நிறுவலில் சட்ட தயாரிப்பு, வலை பொருத்துதல், பொருத்துதல் (போல்ட்கள்/ஆப்பு பார்கள்), இழுவிசை சரிசெய்தல் (10–20 கே.என்./m), மற்றும் நிலையான செயல்பாட்டை உறுதி செய்வதற்காக சீல் செய்தல்/சோதனை செய்தல் ஆகியவை அடங்கும். சுரங்கம், கட்டுமானம் மற்றும் உலோகவியலில் திறமையான பொருள் வகைப்பாட்டிற்கு இந்த வலை மிகவும் முக்கியமானது.

அதிர்வுறும் திரையானது, அதிர்வு தூண்டுதலால் உருவாக்கப்படும் பரஸ்பர அதிர்வுகளைப் பயன்படுத்தி செயல்படுகிறது. அதிர்வுறும் கருவியின் மேல் சுழலும் எடை திரை மேற்பரப்பை ஒரு தட்டையான சுழல் அதிர்வை உருவாக்குகிறது, அதே நேரத்தில் கீழ் சுழலும் எடை திரை மேற்பரப்பை ஒரு கூம்பு வடிவ சுழல் அதிர்வை உருவாக்குகிறது. ஒருங்கிணைந்த விளைவு திரை மேற்பரப்பு ஒரு சிக்கலான சுழல் அதிர்வை உருவாக்குகிறது. அதன் அதிர்வு பாதை ஒரு சிக்கலான விண்வெளி வளைவு ஆகும். வளைவு கிடைமட்ட தளத்தில் ஒரு வட்டமாகவும், செங்குத்து தளத்தில் ஒரு நீள்வட்டமாகவும் திட்டமிடப்பட்டுள்ளது. மேல் மற்றும் கீழ் சுழலும் எடைகளின் உற்சாகமான சக்தியை சரிசெய்வதன் மூலம் வீச்சுகளை மாற்றலாம். மேலும் மேல் மற்றும் கீழ் எடைகளின் இடஞ்சார்ந்த கட்ட கோணத்தை சரிசெய்வது திரை மேற்பரப்பு இயக்கப் பாதையின் வளைவு வடிவத்தை மாற்றலாம் மற்றும் திரை மேற்பரப்பில் உள்ள பொருளின் இயக்கப் பாதையை மாற்றலாம்.

இந்த ஆய்வறிக்கை, பந்து ஆலைகள், சுரங்கத்தில் முக்கியமான உபகரணங்கள், கட்டுமானப் பொருட்கள் மற்றும் உலோகவியலுக்கான உற்பத்தி செயல்முறை மற்றும் தரக் கட்டுப்பாட்டு நடவடிக்கைகளை விவரிக்கிறது. உற்பத்தி செயல்முறையானது, பொருள் தேர்வு, துல்லியமான இயந்திரம், வெல்டிங், வெப்ப சிகிச்சை மற்றும் அசெம்பிளி மூலம் முக்கிய கூறுகளை (சிலிண்டர், எண்ட் கேப்கள், ஹாலோ ஷாஃப்ட்கள், டிரான்ஸ்மிஷன் சிஸ்டம் மற்றும் லைனர்கள்) உற்பத்தி செய்வதை உள்ளடக்கியது. சிலிண்டர் ரோலிங் மற்றும் வெல்டிங், எண்ட் கேப் வார்ப்பு/எந்திரம், ஹாலோ ஷாஃப்ட் ஃபோர்ஜிங் மற்றும் டெம்பரிங், கியர் ஹாப்பிங் மற்றும் க்வென்ச்சிங் மற்றும் லைனர் வார்ப்பு ஆகியவை முக்கிய படிகளில் அடங்கும். இறுதி அசெம்பிளி இந்த கூறுகளை கடுமையான சீரமைப்பு மற்றும் அனுமதி கட்டுப்பாடுகளுடன் ஒருங்கிணைக்கிறது, அதைத் தொடர்ந்து சுமை இல்லாத மற்றும் சுமை சோதனைகள். தரக் கட்டுப்பாடு மூன்று நிலைகளைக் கொண்டுள்ளது: பொருள் ஆய்வு (சான்றிதழ் சரிபார்ப்பு, வேதியியல் மற்றும் இயந்திர சோதனை), செயல்முறை ஆய்வு (பரிமாண சோதனைகள், அழிவில்லாத வெல்டிங் சோதனை, வெப்ப சிகிச்சை சரிபார்ப்பு) மற்றும் முடிக்கப்பட்ட தயாரிப்பு ஆய்வு (அசெம்பிளி துல்லியம், செயல்திறன் சோதனை மற்றும் தோற்ற சோதனைகள்). இந்த நடவடிக்கைகள் பந்து ஆலைகள் செயல்திறன், ஆயுள் மற்றும் பாதுகாப்பு தரங்களை பூர்த்தி செய்வதை உறுதி செய்கின்றன, வழக்கமான சேவை வாழ்க்கை 10 ஆண்டுகளுக்கு மேல் மற்றும் லைனர் மாற்று சுழற்சிகள் 6-12 மாதங்கள் ஆகும்.

இந்த ஆய்வறிக்கை, சிலிண்டர் உள் சுவர் மற்றும் முனை உறைகளில் பொருத்தப்பட்ட பால் மில் லைனர்கள், முக்கியமான தேய்மான-எதிர்ப்பு கூறுகள் பற்றிய விரிவான கண்ணோட்டத்தை வழங்குகிறது. இந்த லைனர்கள் சிலிண்டர் மற்றும் முனை உறைகளை அரைக்கும் ஊடக தாக்கம் மற்றும் பொருள் சிராய்ப்பிலிருந்து பாதுகாக்கின்றன, குறிப்பிட்ட மேற்பரப்பு வடிவமைப்புகள் மூலம் அரைக்கும் திறனை மேம்படுத்துகின்றன மற்றும் பொருள் ஒட்டுதலைக் குறைக்கின்றன. இசட்ஜிஎம்என்13 உயர் மாங்கனீசு எஃகு (நீர் கடினப்படுத்தலுக்குப் பிறகு சிறந்த கடினத்தன்மை), அதிக குரோமியம் வார்ப்பிரும்பு (உயர்ந்த உடைகள் எதிர்ப்பு) மற்றும் பைமெட்டாலிக் கலவைகள் (கடினத்தன்மை மற்றும் தேய்மான எதிர்ப்பை சமநிலைப்படுத்துதல்) உள்ளிட்ட பொதுவான பொருட்களுடன், அதிக தேய்மான எதிர்ப்பு, போதுமான கடினத்தன்மை மற்றும் நல்ல பொருத்துதல் செயல்திறன் தேவை.